Para poner en marcha una de las principales fundiciones de cobre del mundo no basta con pulsar un interruptor. Es un proceso que lleva años planeándose y que tardará meses en ejecutarse.

Los componentes fundamentales del complejo de fundición de PT Freeport Indonesia en Manyar, cerca de Surabaya (Indonesia), están en fase de puesta en marcha, proceso que consiste en ponerlos en funcionamiento una vez finalizada la construcción e instalados los equipos. El horno de fundición rápida, el primer horno del proceso de refinado del cobre, empezará a calentarse llegando a junio, aunque no se espera producir el primer cátodo hasta octubre aproximadamente.

Los componentes fundamentales del complejo de fundición de PT Freeport Indonesia en Manyar, cerca de Surabaya (Indonesia), están en fase de puesta en marcha, proceso que consiste en ponerlos en funcionamiento una vez finalizada la construcción e instalados los equipos. El horno de fundición rápida, el primer horno del proceso de refinado del cobre, empezará a calentarse llegando a junio, aunque no se espera producir el primer cátodo hasta octubre aproximadamente.

Según Clint Crotts, director de puesta en marcha de proyectos, que dirige el equipo de puesta en marcha de Freeport-McMoRan, no hay un momento concreto que marque la puesta en marcha de la fundición de cobre. Más bien hay una serie de hitos importantes a medida que los componentes individuales del complejo de fundición entran en funcionamiento y el concentrado de cobre empieza a fluir.

El proyecto es tan vital tanto para Freeport como para la economía indonesia que habrá un día oficial de reconocimiento del logro, probablemente en algún momento del otoño. Sin embargo, representará la culminación de miles de logros individuales para garantizar que los cientos de complejos componentes funcionen en armonía.

Para que la fundición funcione, hay que comprobar y probar cada pieza del equipo con el fin de asegurarse de que funcione como una pieza independiente. También se debe sincronizar con los otros miles de componentes necesarios para llevar el concentrado de cobre desde el nuevo muelle, adonde llegará en barcos desde el complejo minero de la empresa en Papúa, pasando por los hornos de fundición y conversión, hasta salir de la nueva electrorrefinería como cátodo de cobre.

“No se trata de apretar el botón y poner en marcha la planta”, explica Crotts. “Es una secuencia de arranque de los distintos componentes de la planta. Tenemos que afinar los sistemas y asegurarnos de que cada parte de la planta funcione según los criterios de diseño”.

Proyecto expansivo

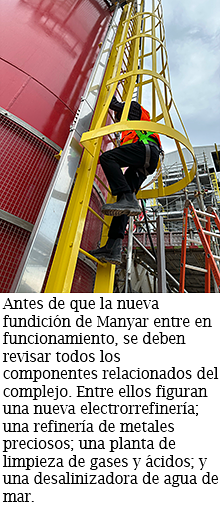

El proyecto de la fundición es mucho más que la propia fundición, declaró H-D Garz, vicepresidente ejecutivo de planificación corporativa y estrategia empresarial de PTFI. El complejo de 272 acres incluye una electrorrefinería de cobre para producir cátodos; una refinería de metales preciosos para recuperar otros metales como oro y plata; una planta de limpieza de gases y ácidos; una planta desalinizadora para tratar el agua de mar; una planta de tratamiento de efluentes para procesar el agua utilizada en la operación; plantas de tratamiento de aguas superficiales y aguas residuales tradicionales; un entramado de cintas transportadoras y lechos de almacenamiento; y docenas de almacenes, talleres, edificios de apoyo, transformadores de energía y otras instalaciones.

El proyecto de la fundición es mucho más que la propia fundición, declaró H-D Garz, vicepresidente ejecutivo de planificación corporativa y estrategia empresarial de PTFI. El complejo de 272 acres incluye una electrorrefinería de cobre para producir cátodos; una refinería de metales preciosos para recuperar otros metales como oro y plata; una planta de limpieza de gases y ácidos; una planta desalinizadora para tratar el agua de mar; una planta de tratamiento de efluentes para procesar el agua utilizada en la operación; plantas de tratamiento de aguas superficiales y aguas residuales tradicionales; un entramado de cintas transportadoras y lechos de almacenamiento; y docenas de almacenes, talleres, edificios de apoyo, transformadores de energía y otras instalaciones.

Todos estos componentes deben trabajar en armonía para que la fundición funcione, afirma Garz. La principal fuente de concentrado de cobre es el complejo minero de PTFI, cerca de Timika (Papúa), a más de 1,700 millas de distancia.

Cuando esté en pleno funcionamiento, la fundición tendrá capacidad para procesar 1.7 millones de toneladas métricas de concentrado de cobre al año, aproximadamente un 70 % más que la fundición de Freeport en Miami (Arizona). La electrorrefinería podrá producir 480,000 toneladas de cobre al año.

Se tardó años en planificar no solo lo que se necesitaría, sino también la secuencia en que los distintos componentes entrarían en funcionamiento para apoyar la operación de la fundición.

Todo lo que no estaba disponible había que construirlo.

Según Garz, incluso la puesta en marcha del horno de fundición es un proceso complejo. Construido con ladrillos refractarios especiales y mortero, se debe “curar” a altas temperaturas durante un tiempo antes de que pueda alcanzar su temperatura de funcionamiento estándar de unos 2,300 grados Fahrenheit.

Durante el proceso de puesta en marcha, el equipo de puesta en marcha de la empresa realizará inspecciones y pruebas detalladas de todos los equipos para asegurarse de que se hayan construido conforme a las especificaciones y funcionen según lo previsto. Hay una lista de comprobación con cientos de elementos individuales que se inspeccionarán y probarán para asegurarse de que funcionen y se encuentren integrados en el sistema general.

Durante el proceso de puesta en marcha, el equipo de puesta en marcha de la empresa realizará inspecciones y pruebas detalladas de todos los equipos para asegurarse de que se hayan construido conforme a las especificaciones y funcionen según lo previsto. Hay una lista de comprobación con cientos de elementos individuales que se inspeccionarán y probarán para asegurarse de que funcionen y se encuentren integrados en el sistema general.

A gran parte del trabajo lo están realizando las personas que se convertirán en empleados de operaciones a tiempo completo en el complejo de la fundición.

La secuenciación es fundamental, según Garz. Por ejemplo, la planta de limpieza de gases y ácido tiene que probarse, estar lista y operativa para captar los gases de combustión del proceso de fundición y convertirlos en ácido sulfúrico, listo para ser almacenado y enviado en grandes cantidades antes de que pueda comenzar la fundición. De lo contrario, el ácido echaría para atrás la operación y forzaría un cierre.

“No se puede poner en marcha el horno sin saber manejar lo que sale de él”, afirma Garz. “Por lo tanto, hay que escalonar y secuenciar. Una vez que se empieza, no se quiere tener que parar”.